Las tintas que Durst suministra están totalmente controladas, después de su fabricación, antes de ser entregadas a nuestros clientes. Estas pueden ser fácilmente clasificadas por medidas físicas como densidad (en g/cm3), tensión superficial1 (en mN/m), viscosidad2 (en mPa.s), distribución del tamaño de las partículas3 y proceso de sedimentación.

Este tipo de medidas ser realizadas científicamente, repetidas a voluntad y sin una desviación típica que sea particularmente elevada (normalmente, entre dos medidas, el error de la desviación típica no alcanza el 5%). Estas características pueden ser seguidas en el tiempo para evaluar el proceso de envejecimiento de las tintas, que no se puede evitar.

Con estos parámetros, somos también capaces de establecer el mejor punto de trabajo para las tintas que desarrollamos, especialmente en relación a la temperatura de la tinta durante el proceso de inyección y la presión aplicada. La velocidad de depósito de las gotas, sus formas y la estabilidad de la tinta durante el proceso de inyección depende directamente de todos los parámetros citados, incluso aunque la viscosidad sea el parámetro más crítico.

Aunque, las tintas conlleven un sistema físico y químico complejo, con un par de parámetros desconocidos o difícilmente controlables, la mayoría de las tintas rígidas reúnen, por lo menos, diez componentes diferentes, algunos de ellos conocidos o identificables pero muchos otros apenas son detectables.

La fórmula y la proporción se mantienen en secreto, como ocurre en los perfumes del sector lujo.

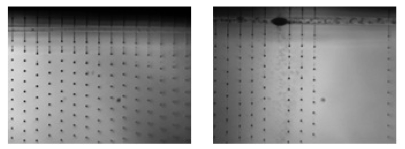

El proceso de fabricación es incluso más secreto. Tenemos que tratar con datos desconocidos y aferrarnos a los parámetros físicos medibles como la densidad, la viscosidad y la tensión superficial y, si es necesario, la distribución de tamaño de las partículas. Este es el motivo por el que el testeo de las tintas mediante un visor de gotas sigue siendo la única posibilidad para que podamos estimar el potencial de una tinta y observar si se mantiene estable.

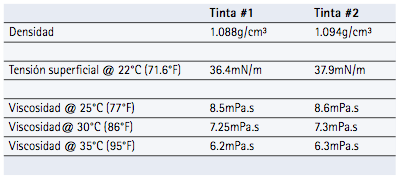

Ambas tintas son del mismo fabricante, y han sido preparadas, paral- elamente, en el mismo periodo. Ambas tintas, con base agua, tienen casi la misma densidad (0.006g/cm3 diferencia, ≤0.6%), una tensión de superficie muy similar (una diferencia de 1.5mN/m, un poco más del 4%, todavía dentro del error de desviación típica), y más importante, la viscosidad es casi idéntica, con menos del 0.1mPa.s de diferencia (diferencia máxima del 1.6%).

Durante nuestros test hemos observado los siguientes resultados:

Este ejemplo es perfecto para mostrar que, independientemente de que los parámetros físicos se ajusten a los requerimientos de los cabezales, no podemos prever si una tinta es buena o mala antes de ser testeada con un visor de gotas. Incluso si la tinta permanece dentro de las especificaciones marcadas, no podemos estar seguros sobre si las tintas serán buenas o malas.

Este caso muestra particularmente bien cómo de complejo puede llegar a ser guiarse por modelos numéricos en los procesos de inyección de tinta con la simulación dinámica de fluidos por ordenador, debido al hecho de que el software de modelado se basará sólo en parámetros físicos (si queremos mantenernos dentro de un tiempo de cálculo razonable).

Las razones son diferentes cuando se trata de una tinta rígida o de una tinta libre de pigmentos, de base agua. La proporción de uno de los componentes puede ser crítica, incluso aunque los parámetros físicos permanezcan constantes.

La forma y longitud de las moléculas puede también tener influencia a través del peso molecular. Pero, como señalábamos antes, como la proporción de los componentes de las tintas se mantiene en secreto, es imposible prever los resultados finales antes de llevar a cabo una larga serie de pruebas.

La calidad de la materia prima puede ser también crítica; cada paso en la fabricación de la tinta afecta a calidad en la inyección de tinta.

La industria Inkjet incrementó drásticamente el poder de resolución de los cabezales, con gotas expulsadas que alcanzan un par de nanogramos (¡la milmillonésima parte de un gramo!). Esto significa que los cabezales se han convertido en un producto con tecnología de vanguardia en elementos micro mecánicos MEMS (Micro Electro Mechanical System) con ajustes extremadamente exigentes y donde únicamente con tintas adaptadas con precisión extrema, puede conseguirse una inyección óptima.

Fuente: www.durst.it