Viabild, es un proveedor de servicios de alta calidad con sede en Colonia (Alemania), siguen un lema simple pero efectivo, “Como la primera Vez”, para producir las mejores impresiones para retroiluminación, ya sea en tirada corta o en grandes cantidades, para ferias y exhibiciones. El director general de Viabild, Bert Pieper, ha sido cliente de impresión digital de Durst desde el principio.

“Desde que compramos nuestra Rhotex 320, en Febrero, todo nuestro trabajo de impresión se produce ya en máquinas Durst” nos comenta Pieper, señalando, con orgullo, a su nueva impresora para textiles publicitarios de hasta 3.2m de ancho. La Rhotex, que se instaló en las instalaciones de Viabild en el distrito de Ossendorf en Colonia, tiene una configuración especial con gris como séptimo color.

Como comenta, evidentemente satisfecho, el director general de Viabild: “Ahora podemos producir motivos en blanco y negro sobre textiles con una balance de gris perfecto, algo que llevábamos tiempo luchando por conseguir, sin lograrlo. Nuestro objetivo es ofrecer a nuestros clientes la mejor calidad siempre, sin peros”. Pronto se hace evidente que la gestión de color es algo que, tanto el director general, como todo su equipo de treinta profesionales, tienen completamente interiorizado. “Allá por 1998, cuando aún operábamos bajo el nombre de `Taimlab`y compramos nuestra primera Durst Lambda 130, nos dimos cuenta que la calidad de imagen y la repetición fiable de los resultados de impresión sólo puede lograrse con una gestión de color profesional”, nos comenta. “En aquella época, era un trabajo pionero ya que en muchos sentidos, el software que estaba disponible para la reproducción electrónica de imagen, estaba todavía en su infancia”

El futuro es un desafío para todos

Debe decirse que Viabild, que fue creada en 2001 tras una fusión con el laboratorio Bachor, con sede en Colonia y especializado en fotografía, nunca ha tenido que navegar sobre aguas turbulentas. En la feria Photokina de 1998, Taimlab expuso la imagen más grande del mundo, creada con una Durst Lambda 130. Dicha imagen panorámica no media menos de 60 metros en longitud y necesitó una producción de bobinas especiales de material foto de Kodak ya que la máxima longitud están- dar de bobina era sólo de 50 metros. La Durst Lambda 130 no era en absoluto la primera máquina digital de producción de la compañía.

A principios de los 90, tuvieron las primeras experiencias con impre- soras electrostáticas y con las primeras impresoras inkjet, incluyendo equipos de Encad (posteriormente adquirida por Kodak).

El entusiasmo de Viabild por probar las innovaciones disponibles en cada momento, se ha mantenido intacto. Trabajando codo a codo con Durst Phototechnik AG, los trabajadores de Viabild en Colonia han propuesto muchas sugerencias prácticas acerca de cómo deberían evolucionar las máquinas de Durst. Muchas de esas sugerencias fueron implementadas, con ligeras modificaciones, en posteriores genera- ciones de equipos.

“El trato directo y cercano con un proveedor que, literalmente, habla nuestro idioma, era y sigue siendo el escenario ideal”, explica el director general de Viabild. “En una gran corporación, normalmente no es posible hablar directamente con los responsables de desarrollo de producto. Con Durst, hemos podido trabajar directa- mente con sus expertos de Brixen y Lienz, para lograr avances reales y tangibles, en cuanto a calidad y fiabilidad, encontrando vías de vital importancia para hacer que nuestro trabajo diario sea un poquito más fácil.

Del gran formato a la caja de luz

Poco después del nombramiento de Bert Pieper como director general de Viabild, en 1999, llegó a la casa la primera impresora inkjet Durst, seguida en 2006 por una Rho 350 con tintas de curado UV. Según Pieper, que dirige la compañía junto a Thomas Wegler, esto permitió a Viabild ser uno de los primeros suministradores de material textil elástico para cajas de luz (Dynajet), lo que posicionó a la compañía entre los “inventores” de la caja de luz moderna, hecha con perfiles de aluminio y textiles impresos de fácil reemplazo. Esta aplicación es todavía una de las más demandadas y Viabild sigue esforzándose en lograr mantener una calidad superior a la ofrecida por muchos de sus competidores. Por ejemplo, generan perfiles ICC especiales con luz ambiente, para sus impresoras dedicadas a elementos de retroilumi- nación e incluso tienen una “Pared Piloto”, sobre cuyo marco pueden igualarse imágenes provenientes de distintas secciones, en formatos de hasta 3×6 m.

“Alta calidad de impresión no significa repetir la impresión de un trabajo hasta que finalmente esté bien ajustado; significa que, en lo posible, la impresión piloto no precise de ninguna mejora adicional”, explica Pieper.

“Al final, todo el mundo sale beneficiado, empezando por el cliente, cuyos procesos son más eficientes y rápidos cuando no hay necesidad de repetir pruebas de ajuste una y otra vez, siguiendo por nosotros, como proveedores de servicio y, finalmente pero no con menor importancia, también el medio ambiente sale beneficiado ya que las impresiones fallidas suponen el desperdicio de materias primas y energía”. Los clientes de Viabild, tienen desde 2011 la posibilidad de solicitar impresiones con certificado de impacto neutro de CO2, una opción de la cual muchos aún no hacen un adecuado uso, se lamenta Pieper. “La conciencia medioambiental es, en demasiadas ocasiones, dejada de lado cuando se contrapone a la eficiencia en costes”.

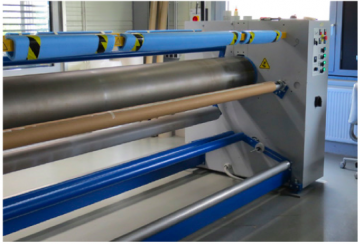

Las impresiones de la Durst Rhotex 320 son fijadas por una calandra Klieverik. La “pared piloto”, puede ser utilizada para hacer prototipos de marcos de hasta 3×6 metros, utilizando diferentes secciones.

Incrementando la cadena de valor

Dado que la presión en precios y plazos de entrega está aumentando de forma exponencial, en el negocio de la impresión digital, Pieper actualiza constantemente su parque de maquinaria, incrementando así la cadena de valor. En 2008 reemplazó su Rho 350 por una Rho 320R, también para impresión UV Inkjet sobre bobina y en 2009 invirtió en una segunda unidad del mismo modelo que, posteriormente, en 2011, fue reemplazada por una Rho 500R para alcanzar anchos de impresión de hasta 5 metros. La Rhotex 320 reemplazó a la impresora textil Mitex, que también tenia un formato de 3.2 metros. “Al final, la capacidad de la máquina no era suficiente”, comenta Pieper, que reciente- mente ha ampliado de forma significativa el departamento de acabado, para lo cual ha alquilado un local de 1.400 m2, donde 11 profesionales altamente cualificados desarrollan las operaciones de corte, cosido e inspección de las piezas terminadas.

Las impresiones de la Durst Rhotex 320 son fijadas por una calandra Klieverik

La “pared piloto”, puede ser utilizada para hacer prototipos de marcos de hasta 3×6 metros, utilizando diferentes secciones

También han reforzado el área comercial, con la reciente incorporación de Roland Kammler y Michael Weber, como director de proyectos y consultor de clientes, respectivamente. Y, para los clientes que solicitan trabajos estandarizados que no requieren de mucho asesoramiento, mantienen operativa, desde hace ya varios años, una completa tienda virtual en la web.

Pieper predice que: ”Parece que en los próximos años veremos sacudidas en el mercado, con demandas crecientes por parte de los clientes y caída de márgenes, haciendo que el negocio se complique para los impresores de gran formato. Nuestros elevados estándares de calidad, fiabilidad y velocidad de respuesta deberían ayudarnos a mantener un posicionamiento exitoso y las impresoras Durst son una parte esencial dentro de esta estrategia”.

Fuente: www.durst.it