En el mundo actual, donde casi todas las fotografías son digitales, el proceso de computación necesario para convertir un pixel en un punto de tinta requiere una compleja serie de operaciones que implican enormes cálculos matemáticos.

El siguiente artículo describe cada etapa del proceso para convertir los píxeles que forman una imagen en puntos de tinta.El objetivo principal es reproducir la imagen impresa de forma lo más parecida posible al original, teniendo en cuenta las condiciones de exposición que en cada caso sean necesarias, como son el tamaño y la distancia de visualización.

Nos centraremos en el caso más básico, utilizando la reproducción en 4 colores, según el estándar CMYK que es el sistema más comúnmente usado en la industria inkjet. Otros colores puede ser añadidos, como los colores “light” (cian claro, magenta claro y gris) o los colores de proceso adicionales (PCA), que incluyen el naranja, violeta y verde. Estas adiciones permiten alcanzar una gama cromática más amplia pero también incrementarán drásticamente la complejidad del proceso que aquí vamos a describir.

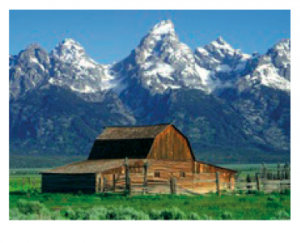

La siguiente imagen recoge una paisaje alpino1, con un tamaño original de 1600 x 1195 píxeles y 817 KB de información, tras ser comprimida. Sin compresión, el fichero de 24 bits o 16,8 millones de colores, que es la norma en la industria de la imagen digital, se incrementa el tamaño del fichero hasta 1600 x 1195 x 24 bits, dando como resultado un tamaño de fichero de 45,9 Mb (45.900.000 bits, o 5,7 MB). La compresi- ón permite reducir el tamaño del fichero en un factor próximo a 7.

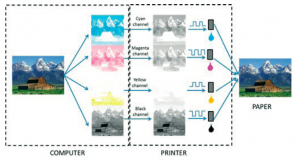

La digitalización trabaja en colores substractivos. Por tanto, esta imagen será separada en 4 imágenes, cada una con los componentes cian, magenta, amarillo y negro, respectivamente2. Este proceso puede ser realizado por varios software RIP (Raster Image Processor), disponibles en el mercado, aunque la calidad del rasterizado tendrá una decisiva influencia en la interpretación del color y la calidad de la imagen finalmente impresa. Diversos parámetros juegan un papel clave, como la gama cromática (de las tintas) y la influencia del color del soporte, etc.

El software utilizado en nuestras máquinas es de Caldera, empresa de gran prestigio en la industria de la impresión y líder actual en soluciones de software RIP. La calidad del RIP influirá directamente sobre la calidad de la impresión. Caldera es capaz de trabajar en tiempos mínimos (dependiendo del tamaño del fichero), y ofrecer la mejor interpretación.

Cada imagen tiene una resolución nativa total de 1600 x 1195, la misma que la imagen compuesta original, aproximadamente 350KB por imagen. Hasta ahora, todos los procesos han sido realizados por el ordenador y el software de procesado de imagen que estemos utilizando. A partir de este punto, abandonamos el ordenador. Ya no nos preocupan los colores cian, magenta, amarillo o negro sino que, a partir de ahora, lo que nos concierne son los canales (uno por color).

El contenido del canal digital, en modo mapa de bits, lo que significa 1 ó 0, se corresponde simplemente con “punto o no punto” de tinta sobre el soporte, por cada pixel de la imagen. Con los cuatro canales (CMYK), reconstruiremos la imagen de la forma más fidedigna posible.

Los datos son enviados a la electrónica de los cabezales a través de un cable de fibra óptica. Todos los canales viajan por una sola fibra gracias a un algoritmo de multiplexado. En cualquier caso, una máquina como la Rho 1000, que monta un máximo de 64 cabezales, que a su vez constan de 4 slots cada uno y que potencialmente puede estar usando todos ellos de forma simultánea, puede necesitar un cable de fibra para cian y negro y otro para magenta y amarillo.

En una Rho 1000, con 256 inyectores por slot, el número de inyectores disponibles alcanza la cifra de 256 x 4 x 64 = 65.536. La frecuencia de disparo alcanza (dependiendo del número de pasadas) más de 20 kHz y la estación de trabajo, en tiempo real, tiene que transmitir mil millones (1.000.000.000) de puntos reales por segundo, a los cabezales.

¡“Gota bajo demanda”, al estilo Durst!

1 http://bit.ly/dxp09X

2 http://bit.ly/164DrgZ

Fuente: www.durst-online.com