Durante las últimas dos décadas, la impresión digital se ha convertido en el principal vector para la comunicación comercial y visual. Flexibilidad, nitidez de la imagen y costes son sólo algunos de los muchos activos que se combinan en una máquina.

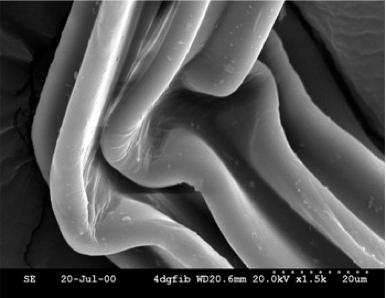

Imagen de fibra de poliéster obtenida mediante microscopio de barrido electrónico (Wikipedia)

Uno de los activos principales lo constituye el empleo de muchos tipos de materiales, por ejemplo, papel, cartón ondulado, metal, y diferentes materiales plásticos, bajo el requisito de uso de muy pocos tipos de tintas.

Una de las tendencias más novedosas para la comunicación, que incrementó espectacularmente su uso en el mercado el año pasado, fue la impresión sobre material textil, en especial los textiles de poliéster. Se utilizan de forma ampliamente generalizada para aplicaciones comerciales, así como para pancartas o banderas. Flexibilidad, capacidad de plegado, ligereza, bajo precio y capacidad de reciclado, un papel clave para las empresas que abogan por una política de sostenibilidad, son sólo algunos de sus muchos beneficios. Los textiles de poliéster poseen muchas ventajas, representando aproximadamente las 3⁄4 partes de todas las fibras sintéticas estampadas.

El poliéster es un polímero que contiene un grupo funcional éster, cuya facilidad y bajo precio de producción han quedado demostrados desde los años 40 en Inglaterra. La patente fue comprada posteriormente

por Dupont De Nemour, quien empezó a producir diferentes tipos de poliéster para múltiples aplicaciones, siendo las más comunes el Tergal© y el Dacron©. Los textiles de poliéster poseen también buenas propiedades físicas como la resistencia térmica y mecánica. Además, no amarillean por efecto de la luz del sol ni de ninguna otra fuente de luz, tanto a corto como a medio plazo.

Sin embargo, requieren una tinta y tratamiento especiales, dado que los textiles de poliéster no pueden absorber y fijar correctamente la tinta suficiente.

Las tintas dispersas, como las utilizadas en la impresora Rhotex de Durst, son tintas con base de agua. El agua se utiliza como el disolvente principal en el caso de dispersión de partículas colorantes hidrofóbicas. Se hace necesario un proceso adicional tras la impresión para conseguir la unión del colorante al textil de poliéster, donde el agua se evapora y el colorante permanece en el sustrato tras haber pasado por una fase de gas mediante la cual se mejora la fijación del colorante en la fibra del textil de poliéster.

Para conseguir este proceso se utiliza un flujo de vapor caliente a 90 °C (o 194°F) tras el proceso de estampación.

1. La gota cae sobre el lugar designado del poliéster. El poliéster puede ser descrito como una matriz. Los textiles utilizados normalmente tienen aproximadamente 1 mm de espesor.

2. La gota ha impactado en la posición correcta y su volumen (dependiendo de la resolución de impresión) alcanza 30 picolitros o más. Se produce un proceso de secado natural con evaporación del agua, pero demasiado lento y solo en la superficie del textil de poliéster que es hidrofóbica.

3. Para acelerar y permitir una penetración más profunda de la gota de tinta, se utiliza un flujo caliente de aire, en nuestro caso establecido a 90 °C (194°F). El flujo caliente de aire evaporará rápidamente el agua de la tinta con base de agua. Parte del punto de tinta será absorbido por capilaridad en la matriz de poliéster.

4. Fijación completa de la tinta en el poliéster. No queda resto alguno de agua, solo permanece el punto de color, absorbido profundamente en la matriz del textil de poliéster. Por último pero no menos importante, el flujo caliente de aire revela el verdadero color de la tinta.

El flujo de aire retendrá todas las características del textil; dado que el poliéster alcanza su punto de reblandecimiento por encima de los 200 °C1,2, no hay riesgo de daños en el textil, ni de sufrir ninguna influencia negativa.

Las tintas dispersas utilizadas en la impresora Rhotex poseen también una buena resistencia a la luz y una amplia gama de colores. Sin embargo, otros procesos posteriores, como el lavado, son también posibles o recomendados dependiendo de la función del textil estampado y de las condiciones de uso, especialmente en el caso de exteriores.

Por supuesto, el textil de poliéster estampado permite su lavado.

La permanencia del color se mide fácilmente a través de la prueba de la escala Blue Wool3 y alcanza, con nuestras tintas Rhotex, un nivel de 5-6 (de un máximo de 8), lo que equivale a una muy buena resistencia a la luz.

Al ser de base de agua, las tintas Rhotex son también respetuosas con el medio ambiente, no contienen ningún tipo de compuesto orgánico volátil (COV), y no presentan ningún riesgo de daños para las impresoras ni para los clientes.

1 http://www.cottonyarnmarket.net/OASMTP/POLYESTER%20FIBRE%20manufacturing%20process.pdf

2 http://www.spiralbrushes.com/polyester.html

3 http://en.wikipedia.org/wiki/Blue_Wool_Scale